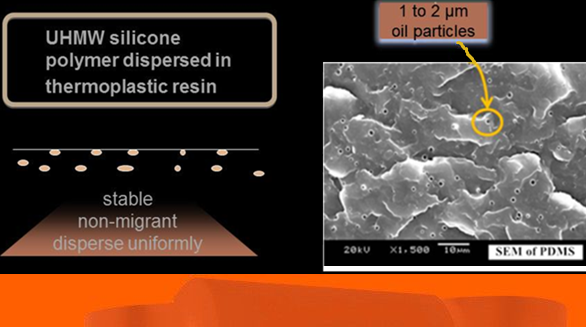

シリコーンマスターバッチは、ゴムおよびプラスチック業界における添加剤の一種です。シリコーン添加剤の分野における先進技術は、LDPE、EVA、TPEE、HDPE、ABS、PP、PA6、PET、TPU、HIPS、POM、LLDPE、PC、SANなどのさまざまな熱可塑性樹脂に超高分子量(UHMW)シリコーンポリマー(PDMS)を使用することです。 また、ペレットとして、処理中に熱可塑性樹脂に添加剤を直接簡単に追加できるようにします。 優れた処理と手頃な価格を兼ね備えています。 シリコーンマスターバッチは、配合、押し出し、または射出成形中にプラスチックに供給または混合するのが簡単です。 従来のワックスオイルや他の添加剤よりも、製造中の滑りを改善するのに優れています。 そのため、プラスチック加工業者は出力にそれらを好んで使用します。

の役割シリコーンマスターバッチ添加剤プラスチック加工の改善

シリコーンマスターバッチは、プラスチック加工や表面品質向上において、加工業者にとって最も人気のある選択肢の一つです。一種のスーパー潤滑剤として、熱可塑性樹脂に使用すると、主に以下の機能を発揮します。

A. 樹脂の流れと処理を改善する。

金型充填性と離型性の向上

押し出しトルクを低減し、押し出し速度を向上させます。

B. 樹脂の表面特性を向上させる

プラスチックの表面仕上げ、滑らかさを向上させ、表面摩擦係数を減らし、耐摩耗性と耐傷性を向上させます。

また、シリコンマスターバッチは熱安定性(窒素中での熱分解温度は約 430 ℃)が優れており、移行しません。

環境保護;

食品との安全な接触。

シリコーンマスターバッチの機能はすべてAとB(上記2つのポイント)に属していますが、それらは独立した2つのポイントではなく、

互いに補完し合い、密接に関連しています。

最終製品への影響

シロキサンの分子構造の特性により、添加量は非常に少ないため、最終製品の機械的特性への影響は概してほとんどありません。一般的に、伸びと衝撃強度はわずかに向上しますが、その他の機械的特性には影響しません。添加量が多い場合、難燃剤との相乗効果があります。

耐高温性および耐低温性において優れた性能を発揮するため、最終製品の耐高温性および耐低温性に副作用はありません。樹脂の流れ、加工性、表面特性が明らかに向上し、COF が低減します。

作用機序

シリコーンマスターバッチ超高分子量ポリシロキサンを異なるキャリア樹脂に分散させたもので、機能性マスターバッチの一種です。超高分子量ポリシロキサンをシリコーンマスターバッチ非極性で表面エネルギーが低いため、プラスチックに添加されます。溶融プロセス中にプラスチック表面へ移行する傾向がありますが、分子量が大きいため完全には移行しません。そのため、移行性と非移行性の調和と一体性と呼ばれています。この特性により、プラスチック表面とスクリューの間に動的潤滑層が形成されます。

加工が進むにつれて、この潤滑層は絶えず除去・生成されます。そのため、樹脂の流れと加工性は継続的に改善され、電流値と設備トルクが低減し、生産性が向上します。二軸スクリュー加工後、シリコーンマスターバッチはプラスチック中に均一に分散し、顕微鏡で観察すると1~2ミクロンのオイル粒子を形成します。これらのオイル粒子は、製品の外観、手触り、COF(重量係数)の低減、そして耐摩耗性と耐傷性の向上をもたらします。

写真から、シリコーンはプラスチックに分散された後、小さな粒子になることがわかります。ここで指摘しておかなければならないのは、分散性がシリコーン マスターバッチの重要な指標であり、粒子が小さいほど、より均一に分散され、より良い結果が得られるということです。

投稿日時: 2023年5月26日